Como trabalham os moldes de injeção

Como trabalham os moldes de injeção

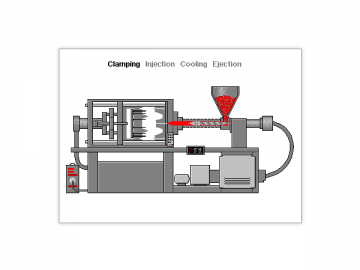

Hoshen Precision faz o processo complexo dos moldes de plástico de injeção simples por causa de anos de experiência e certificações da nossa equipe. Hoshen engineers irá ajudar no design de sua peça ou irá rever seus moldes atuais. Existe cinco critérios que devem ser atendido durante o ciclo de moldagem por injeção: fixação,injeção, arrefecimento, abertura do molde e remoção da peça. Tipicamente o ciclo de moldagem por injeção é feito tão rápido quanto possível, mantendo as dimensões e qualidade da peça.

O ciclo de moldagem por injeção começa com o molde fechando rapidamente pouco antes dos pinos líder definir a segurança do molde. A velocidade do fecho e pressão é definida para baixo para evitar os danos acidentais do molde. Quando as duas metades do molde tocam alta pressão, ela é construída para criar tonelagem da braçadeira.

Moldagem por injeção de plástico utiliza materiais termoplásticos (plásticos que amolecem e fluidizam quando aquecido). Os plásticos utilizados no processo de moldagem por injeção são liquefeitos a temperaturas entre 220° C e 270° C. O material termoplástico utilizado no processo de moldagem por injecção de plástico é fornecido sob a forma de pequenos paletes. Estes paletes são carregados para dentro do depósito, em seguida a gravidade é alimentado no barril e montado no parafuso.

O parafuso sem fim alternativo comprime e funde o material de plástico. Ele também move o material para o molde. O parafuso sem fim alternativo é dividido em três zonas: a zona de alimentação, a zona de transição, e a zona de medição.

· Zona de alimentação –onde o plástico entra pela primeira vez no barril e o parafuso que transporta o plástico para frente.

Zona de transição – O plástico inicia e funde pelo calor de cisalhamento, a profundidade do hélice continua a diminuir.

· Zona de medição – a seção final, com profundidade de hélice mais raso, melhora a qualidade de fusão e cor.

O diâmetro externo do parafuso mantém-se constante ao longo destas zonas; mas a profundidade de hélice dos parafusos diminui a partir da zona de alimentação para a zona de medição. A hélice do parafuso comprime o material contra o interior do barril. Este movimento cria viscoso (cisalhamento) quente. Embora existam bandas de aquecimento no barril, este cisalhamento a quente é um calor primário, que derrete o plástico. (a função principal das bandas de aquecimento é manter a temperatura do material fundido.) plástico é fundido por 80% do parafuso e 20% pelas bandas de aquecimento.

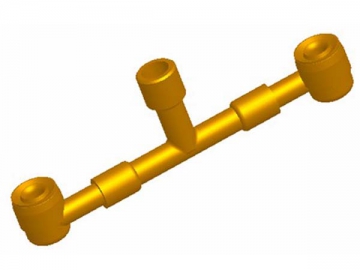

As formas do bico de uma conexão vedada entre o cano e a manga de injecção do molde, é normalmente definido próximo da temperatura de fusão do plástico. O molde da bucha de gito tem um raio côncavo. O bico adequa-se a este raio com a ajuda de um anel de localização. O plástico fundido se desloca para o molde por meio de uma bucha de jito, em seguida um sistema corredor e por último a porta. Este processo é chamado de plastificação.

Quando a peça é cerca de 95% num todo, então o primeiro passo da injeção é completa, a peça inicia a tomar forma na cavidade do molde. Isto inicia a fase de embalagem e espera do processo. O último 5% da peça é controlado pela velocidade e pressão. O pacote e a fase de espera continua até que a porta for selada para estabilizar as dimensões da peça.

Tempo de arrefecimento é dependente da espessura da parede, temperatura de fusão de plástico, temperatura do molde e encolhimento. Quanto melhor for a peça desenhada mais eficiente será o arrefecimento e mais rápido será o tempo do ciclo a fim de diminuir o custo. A água é canalizada através do molde para melhorar a refrigeração. Durante o tempo de arrefecimento, ocorre a plastificação.

Plastificação é um processo de fusão de plástico e preparação de próximo disparo. O plástico é seco a uma especificação do fabricante, tal como especificado em uma folha de dados de materiais. Uma vez seco o plástico é transmitido a partir de um saltador ao carregador JIT e entra no canal de alimentação. O canal de alimentação tem linhas de água através dele para evitar ponte de plástico na garganta de alimentação.

Ligado à parte da frente do parafuso é uma válvula de não-retorno. A finalidade da válvula anti-retorno é actuar como um êmbolo e extrusor. O conjunto de retenção permite que o material flua em frente do parafuso e crie o próximo disparo. Durante a injeção, a montagem de não-retorno evita o disparo de fluir de volta para as seções de parafusos.

O molde irá abrir quando próximo disparo for criado e o tempo de arrefecimento ter expirado. O molde será configurado para abrir lentamente a fim de libertar que o vácuo seja causado pelo processo de moldação por injecção e impedir a peça de ficar no lado estacionário do molde. Em seguida, pegar a velocidade e depois abrandar no final da deslocação. O final da deslocação será determinado pelo design da peça para minimizar o tempo de ciclo. Uma vez que o molde for aberto, a peça é ejectada normalmente pelos pinos ejetores. Quando os pinos ejectores são retraídos e os critérios do ciclo de moldagem são satisfeitas, inicia o próximo ciclo.