Esferoidização do Pó

A aplicação de pó está avançando continuamente, exigindo mais de seu desempenho. Ao lado de seu baixo teor de impurezas, granulometria fina e distribuição granulométrica rigorosa, é importante que o pó tenha uma morfologia particular. A forma dessas partículas afeta as propriedades, incluindo área de superfície, fluidez, preenchimento, atividade química e assim por diante.

O pó esférico, especialmente quando está altamente disperso, tem boa fluidez devido à sua forma. Sua dispersão, maior área superficial por unidade de volume e suas propriedades físicas e químicas fazem dele um papel fundamental em mais aplicações.

Os materiais à base de carbono são atualmente os principais materiais do ânodo em baterias de íons de lítio. Seu desempenho tem um impacto direto sobre o custo, a qualidade e a segurança das baterias. Além das matérias-primas e fórmulas de processo, também é importante fornecer uma tecnologia estável, eficiente e energeticamente eficiente para moer, esferoidizar, moldar e classificar a grafite de carbono.

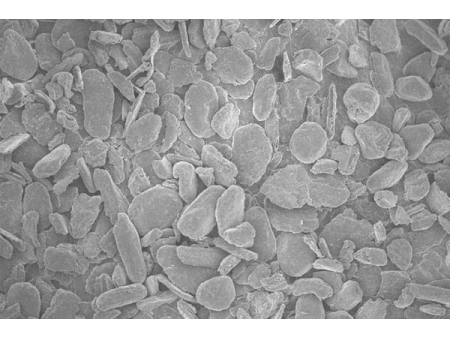

- MoagemTanto a grafite natural quanto a artificial precisam ser processadas através de várias unidades CSM710 (o nome varia de fabricante para fabricante) a fim de se obter um produto final de D50:20 μm pó. Dependendo do material de origem, o tempo de ciclos de moagem necessário pode variar; por exemplo, a grafite natural de grandes flocos normalmente requer entre 4 a 6 ciclos, enquanto que o mesmo processo para grafite artificial normalmente leva de 1 a 3 ciclos.

- EsferoidizaçãoTipicamente, um CSM410 combinado com um classificador de turbina horizontal de alta precisão é a configuração desejada para a formação de pó. O classificador é usado para descarregar o produto em pó fino durante a modificação. Diferentes matérias-primas requerem diferentes ciclos de formação, sendo que a grafite natural geralmente requer 8-12 ciclos e a grafite artificial requer 2-4 ciclos.

As matérias primas são moídas a um pó ultrafino pelo uso de um único moinho especial CSM710, reduzindo o tamanho médio do pó para D50:21-23 μm. As partículas de grafite esferoidizada com um tamanho de partícula de 1920 μm (D50) são preparadas por um processo em que uma máquina esferoidificadora CSM510 é combinada com uma unidade classificadora de alta eficiência FW260, e as partículas de grafite esferoidizada entram na máquina classificadora CSM410 combinada com a unidade classificadora de alta eficiência FW230 através do transporte de ar para se tornarem partículas de grafite em forma de potássio com o tamanho de partícula de 15-17 μm (D50);

As matérias-primas são alimentadas uniformemente no moinho especial CSM710 para produzir pós ultra-finos com um tamanho de partícula de D50: 23-25 μm, antes de serem introduzidas no processo seguinte de esferoidização. Em seguida, as máquinas esferoidificadoras CSM510 e os classificadores de alta eficiência FW260 foram usados juntos para preparar pós de grafite com um tamanho de partícula de D50: 19-21 μm. Finalmente, equipamentos especiais de modificação e modelagem de superfícies para grafite criaram materiais qualificados de grafite esferoidizada em forma de potássio.

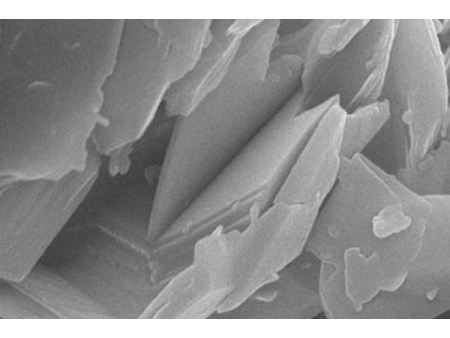

- Matéria-prima de carbono grafite

- Depois da moagem do Modelo 710

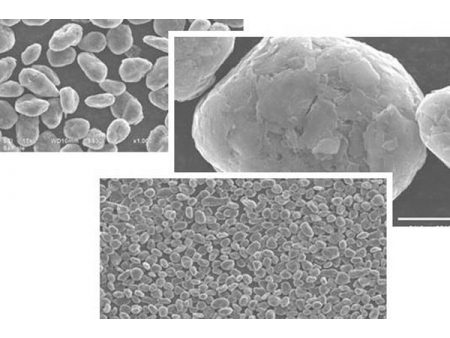

- Após a esferoidização do Modelo 510

- Após a modelagem do Modelo 410

O pó esférico ganhou ampla aceitação devido a suas características superiores, tornando-o uma escolha valiosa para uma variedade de tecnologia, produtos e aplicações de processo.

- Aplicação de Sílica em Pó Esférica A sílica esférica em pó é atualmente comumente usada na embalagem de circuitos integrados em larga escala e está sendo cada vez mais incorporada em indústrias avançadas como aviação, aeroespacial, química fina e cerâmica especializada. Um elemento essencial em sistemas de resina epóxi, este pó pode reduzir o consumo de material em pelo menos 30%, oferecendo assim um grande potencial no mercado.

- Vantagens da Sílica em Pó Esférica 1) Boa fluidez superficial, permitindo uma maior quantidade de pós na embalagem de circuitos integrados o que leva a um menor coeficiente de expansão térmica, maior capacidade dielétrica, maior vida útil e melhor desempenho do dispositivo eletrônico produzido. 2) A embalagem plástica produzida após a esferoidização leva à redução da concentração de tensão e ao aumento do rendimento, encurtando o período de produção e reduzindo as probabilidades de danos ao produto ao ser transportado. 3) A aparência uniforme da superfície, reduzindo o desgaste do molde durante a produção e pós-processamento, diminuindo assim os custos e aumentando a vida útil do molde.

- Aplicação do Pó Esférico de Titânio de alto desempenho O pó de titânio está sendo cada vez mais utilizado na indústria de metalurgia do pó devido à sua impressionante mecânica, resistência à corrosão e estabilidade térmica. O pó de titânio esférico de alto desempenho é uma das variedades mais populares e tem uma série de características desejáveis. Estas incluem alta esfericidade, distribuição granulométrica consistente, maleabilidade, plasticidade e resistência à tração. Esta forma de pó de titânio é particularmente útil para aplicações de alta precisão, pois proporciona compactação consistente, maior precisão e resultados repetíveis.

- Aplicação do Pó de Metal Esférico O pó de metal esférico é o ingrediente essencial na fabricação de produtos com impressão em metal 3D. Como esta tecnologia continua a avançar rapidamente, pode-se esperar que o mercado de pó de metal esférico permaneça dinâmico e altamente lucrativo. Em 2016, a indústria como um todo valia cerca de 250 milhões de dólares americanos.

- Aplicação de Alumina Esférica A micropóra esférica tem boas características de prensagem e sinterização, tornando-a uma excelente escolha para a fabricação de produtos cerâmicos de alta qualidade. Pode ser usada como material de moagem e polimento para evitar arranhões. Na indústria petroquímica, o pó esférico de alumina pode ser empregado para regular o tamanho dos poros e sua distribuição de partículas portadoras de catalisador, ajustando o tamanho das partículas. A utilização de alumina esférica como catalisador pode reduzir a abrasão e aumentar a durabilidade do catalisador, ajudando a reduzir os custos de produção.