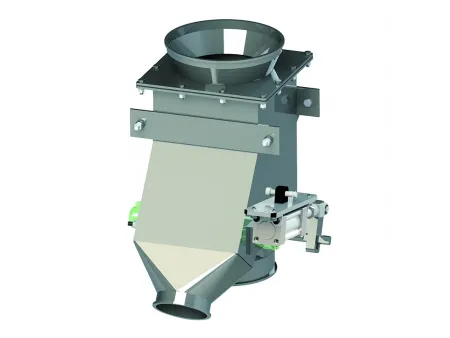

Separador eletromagnético tipo seco

Equipamento de separação por eletroímã

Separador magnético de pó para remover partículas ferromagnéticas finas de materiais em pó seco

O separador eletromagnético do tipo seco remove com eficiência impurezas ferromagnéticas ultrafinas em nível de mícron e submícron de pós secos. Ele é amplamente utilizado no setor de baterias de lítio, incluindo aplicações em sais de lítio, materiais de cátodo e materiais de ânodo. Além disso, desempenha um papel crucial em setores como o de processamento de alimentos, produtos farmacêuticos, cerâmica, plásticos e produtos químicos finos.

O separador eletromagnético do tipo seco foi projetado para a remoção precisa de impurezas ferromagnéticas de pós secos e materiais granulares. Usando efeitos eletromagnéticos, ele controla a presença ou ausência de magnetismo ligando ou desligando a energia. Quando o sistema é ligado, a bobina eletromagnética gera um campo magnético no meio do núcleo, atraindo e capturando partículas ferromagnéticas da matéria-prima, garantindo um produto final mais limpo.

Quando a energia é desligada, o meio se desmagnetiza, permitindo que as impurezas coletadas sejam liberadas e removidas por gravidade ou vibração assistida. Essa tecnologia é amplamente utilizada em setores que exigem materiais de alta pureza, como a produção de baterias de lítio, processamento de alimentos, produtos farmacêuticos, cerâmica e produtos químicos finos. Sua operação automatizada e a capacidade de lidar com partículas finas fazem dela uma ferramenta essencial para melhorar a qualidade do produto e a eficiência do processo.

- Indústria de baterias de lítio

Lítio ternário, carbonato de lítio, fosfato de ferro-lítio, grafite, carbono duro, agentes condutores, materiais de bateria de sódio. - Indústria química

PVDF, aditivos de revestimento, materiais de grau eletrônico.

| Diâmetro nominal | DN250,DN300 |

| Temperatura ambiente | Equipamento: -20 a 40 ℃ Painel de controle:0 a 35℃ |

| Voltagem | Tensão trifásica de 5 fios, AC380V, 50Hz |

| Pressão do ar | 0.4-0.7MPa |

| Temperatura da água de resfriamento | DN250 ≤25℃ DN300 ≤15℃ |

| Potência de excitação | 8.4-9.5kW |

| Intensidade máxima do campo magnético da superfície da tela | Aprox.14000GS |

| Campo magnético do núcleo de ar | 3500GS (±200) |

| Modo de operação | Operação contínua |

| Tela | Tela padrão: intervalo de 5mm, 17pcs (DN250), 18pcs (DN300) (opções de intervalo de 7mm, 10mm e 20mm estão disponíveis conforme solicitação do cliente) |

| Entrada | Conexão rápida macia Ø326.5-380mm |

| Capacidade de processamento | 500-800kg/h |

| Óleo de resfriamento | Aprox. 150-195L |

| Potência total | Aprox. 10-11kW |

| Peso | Aprox. 2500-2800kg |

| Diâmetro nominal | DN250,DN300 |

| Temperatura ambiente | Equipamento: -20 a 40 ℃ Painel de controle:0 a 35℃ |

| Voltagem | 3 fases 5 fios,AC380V,50Hz |

| Pressão do ar | 0.4-0.7MPa |

| Temperatura da água de resfriamento | Não mais que 15℃ |

| Potência de excitação | 15.5-18kW |

| Intensidade máxima do campo magnético da superfície da tela | Aprox. 20000GS |

| Campo magnético do núcleo de ar | 6000GS (±200) |

| Modo de operação | Operação contínua |

| Tela | Tela padrão: intervalo de 5 mm, 18 unidades (opções de intervalo de 7 mm, 10 mm e 20 mm estão disponíveis conforme a solicitação do cliente) |

| Entrada | Conexão rápida macia Ø326.5-380mm |

| Capacidade de processamento | 500-800kg/h |

| Cooling oil | Aprox. 170-195L |

| Potência total | Aprox. 17-19.6kW |

| Peso | Aprox. 3800-4200kg |

- A bobina de excitação é projetada usando a análise de elementos finitos (FEA) para otimizar a distribuição do campo magnético. Isso garante a maior força magnética possível e, ao mesmo tempo, mantém um grande volume de fluxo efetivo. O campo magnético uniforme reduz a perda de intensidade no caminho da filtragem, melhorando a capacidade de capturar impurezas ferromagnéticas e aprimorando a precisão da filtragem.

- A bobina de excitação é fabricada de acordo com os padrões de transformadores de alta tensão, proporcionando alto isolamento e durabilidade. Com uma classificação de isolamento de classe H, a bobina é resistente ao estresse elétrico e tem uma vida útil de pelo menos 10 anos, garantindo estabilidade a longo prazo e desempenho confiável.

- O sistema de resfriamento é desenvolvido usando análise de campo de fluxo para melhorar a dissipação de calor e manter a estabilidade da bobina. A bobina e o óleo de resfriamento passam por uma troca de calor eficiente, enquanto o sistema de resfriamento de circulação forçada, apoiado por uma bomba de circulação de óleo e um trocador de calor, garante um resfriamento consistente. O circuito externo de óleo de resfriamento é feito de aço inoxidável, mantendo o sistema limpo e exigindo manutenção mínima.

- Um sistema de vibração de alta frequência melhora o fluxo de material, especialmente para pós com pouca fluidez ou materiais com propriedades magnéticas fracas. O mecanismo de vibração aprimora a descarga de impurezas, evitando bloqueios e garantindo a remoção completa das partículas presas. Um amortecedor flexível entre o sistema de vibração e o corpo da máquina absorve as vibrações, minimizando o ruído e o estresse mecânico no equipamento.

- A máquina foi projetada com conexões de interface claramente identificadas, o que facilita a instalação, a operação e a manutenção. A estrutura segue princípios ergonômicos, garantindo facilidade de uso e incorporando recursos de segurança para uma operação confiável.

- O sistema de controle inteligente integra a regulagem de tensão em malha fechada baseada em PID e o controle de campo magnético constante. Esses dois métodos avançados de controle usam feedback negativo para estabilizar a saída, evitando flutuações causadas por alterações na tensão da rede. O controle de campo magnético constante, um recurso exclusivo desse tipo de equipamento, evita a diminuição da força magnética devido ao aumento da temperatura da bobina, mantendo um desempenho consistente.

- Um gabinete de controle PLC dedicado com proteção IP54 permite a remoção totalmente automática de metais ferrosos e ciclos de limpeza. A interface de tela sensível ao toque integrada oferece fácil acesso às configurações do sistema, permitindo que os operadores ajustem as durações das fases de limpeza de acordo com diferentes matérias-primas e condições de processamento.

- Uma interface de comunicação remota possibilita a integração perfeita com sistemas de controle centralizados, permitindo o monitoramento em tempo real e a operação remota. Esse recurso garante o gerenciamento eficiente do sistema e aprimora a automação geral do processo.